- 技術(shù)文章

滲碳淬火墊板變形及如何矯正?

2017-03-24 08:57:08 來源:

滲碳淬火墊板變形及如何矯正?

接近方形薄板的熱處理變形及校直問題一直是此類滲碳工件的生產(chǎn)難點,我公司產(chǎn)品中一批滲碳淬火墊板,加工工序為:下料→鍛造→正回火→粗磨→滲碳、淬火→精磨,滲碳后淬火工藝為830mm×2h,油淬,180℃低溫回火。

在以前的滲碳淬火過程中,我們運用傳統(tǒng)的淬火方法,為了防止其因裝爐不當(dāng)所帶來的變形,用吊具垂直懸掛,但淬火后仍會產(chǎn)生較大變形,*大達(dá)3.5mm。之后我們采取工裝夾持,效果良好,現(xiàn)將整個改進(jìn)過程闡述如下。

1.零件結(jié)構(gòu)及加工工藝

該件材質(zhì)20CrMnMo,滲碳前單面余量(1+0.1)mm。尺寸約為530mm×470mm×25mm,具體如圖1所示,硬度要求:≥55HRC。

2.熱處理變形超差與分析

920℃滲碳,滲碳完一次加熱淬火,淬火冷卻介質(zhì)為20#機(jī)油,淬火完成后,我們對其中隨機(jī)八件工件進(jìn)行測量,結(jié)果如表1所示。

通過測量我們發(fā)現(xiàn),所有工件滲碳面呈“鍋形”,即滲碳面凹陷,四角翹起,非滲碳面鼓出,我們對其變形成因進(jìn)行如下分析:

在工件垂直入油冷卻后,平板兩面溫度下降速度基本是一致的,可是,為了節(jié)約后續(xù)非滲碳面的機(jī)加工成本,我們在非滲碳面刷防滲涂料。此時,由于滲碳面和非滲碳面發(fā)生馬氏體(相變)的溫度并不相同,出現(xiàn)了相變的不同期性問題。非滲碳面的Ms點相對要高,先發(fā)生相變,導(dǎo)致體積增大,并在比較窄的溫度區(qū)間完成了全部相變過程,而這時滲碳面仍然處于過冷奧氏體熱收縮階段,塑性較好,導(dǎo)致整個工件發(fā)生了滲碳面下凹的變形。當(dāng)溫度降至滲碳面的Ms以下發(fā)生馬氏體相變時,體積增大率雖然比較大,然而,由于與非滲碳面及其滲碳層下面的心部區(qū)域的尺寸相比,其厚度顯得很單薄,此時因非滲碳面體積膨脹已產(chǎn)生的阻力相對較大,使之不能改變前面因非滲碳面變形所帶來的變形抗力。也就是說,前期的變形保留了下來,形成*終的“鍋形”。

表1 未用夾具前變形情況

我們滲碳前單邊留量(1.0+0.1)mm,從實測數(shù)據(jù)來看,超差過大,本身此類寬薄板難以校直,起先我們用壓力機(jī)進(jìn)行校直,效果不佳,且難于操作,加之工件內(nèi)部有沉孔,強度較小,壓斷風(fēng)險增大,操作難度較大。之后我們采用冷敲擊法,擊打低點,使其利用金屬的延展性進(jìn)行校直,但效率慢,而且勞動強度大。編號 1 2 3 4 5 6 7 8 變形量/mm 3.2 2.9 2.7 3.0 2.5 3.1 3.5 2.2

3.工藝試驗與變形控制

既然變形方向一致,我們就對四角翹起現(xiàn)象進(jìn)行阻止,另一方面,雖然滲碳過程中熱應(yīng)力不會產(chǎn)生較大變形,但為了防止其微小變形,并為了對沉孔起保護(hù)作用,不讓其因滲碳而增加脆性,我們對第二批工件在滲碳之初利用工件的沉頭孔,用螺栓作為夾具對其固定,為了保證各面受力均等且冷速較快,我們在螺栓中間穿入φ50mm×80mm的鋼管,且嚴(yán)格控制鋼管長度(80±0.1)mm,如圖2所示,之后對其進(jìn)行滲碳淬火,在保證工藝正確的前提下,我們對其變形再一次進(jìn)行了檢查,結(jié)果如表2。

表2 用夾具后變形情況

4.結(jié)語編號 9 10 11 12 13 14 15 變形量/mm 1.2 1.0 1.1 1. 0.9 1.5 1.1

實踐證明,在滲碳以及淬火時對墊板進(jìn)行固定,對控制其變形具有重要作用,從實測數(shù)據(jù)可知,該零件尺寸合格率達(dá)到96%,取得了良好的改進(jìn)效果,滿足了生產(chǎn)的需要,節(jié)省了人力,并取得了良好的經(jīng)濟(jì)效益。

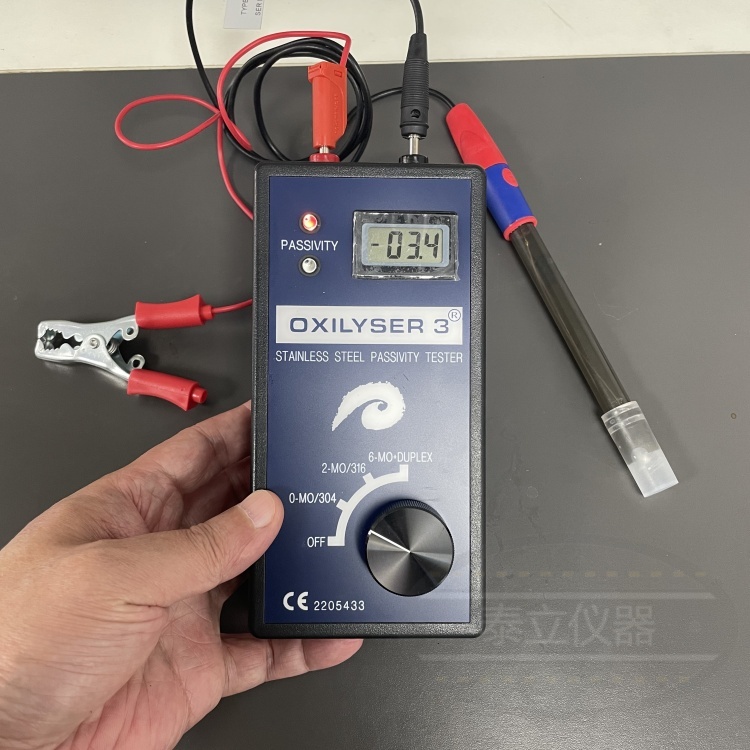

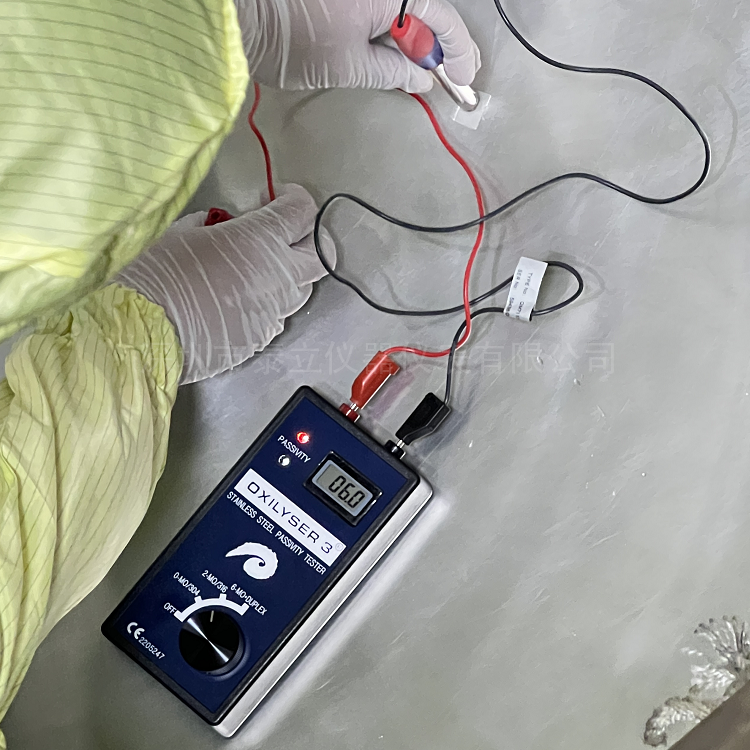

深圳市泰立儀器儀表有限公司 提供各類工業(yè)無損檢測儀器 歡迎來電咨詢。

留言上一篇:交流電流傳感器技術(shù)情報下一篇:如何選擇實用的高斯計?新發(fā)布

留 言

- 聯(lián)系人:牟淑蓉

- 電 話:0755-83981822/82513866

- 手 機(jī):13662293689

- 傳 真:0755-83986906

- 郵 箱:taili668@vip.163.com

- 郵 編:518172

- 地 址:深圳市龍崗區(qū)龍翔大道9009號珠江廣場A2棟13D室

- 網(wǎng) 址: https://taili668.cn.goepe.com/

http://m.btzpcdv.cn

-

產(chǎn)品分類